5 工藝過程

5.1 錨絞機金屬固定墊板基座安裝前的內場準備工作(僅適用于甲種安裝法)

5.1.1 按裝配工藝要求將固定墊板接觸面加工好,上平面刨1:100的斜度。

5.1.2 按基座圖或實物每塊固定墊板放在相應位置,墊板高度小的一端朝外側,用夾緊裝置將機身、固定墊板、基座一一對應夾緊進行定位,將墊板與基座焊接。

5.1.3 劃出所有螺孔的位置并鉆孔。

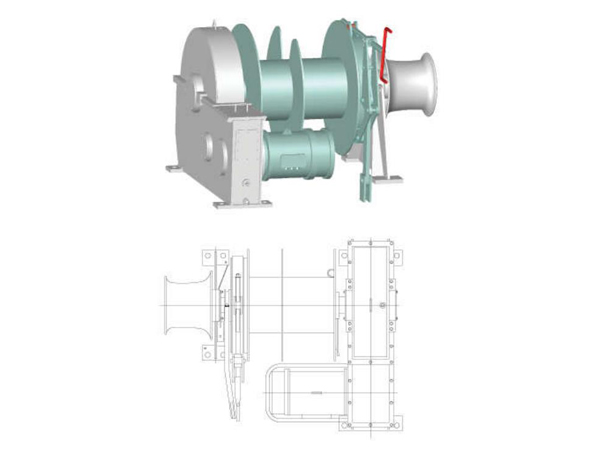

5.2 錨絞機基座在船上的安裝及焊接

5.2.1 須在甲板電焊、火工校驗全部結束后,方可吊上基座安裝。

5.2.2 將錨絞機基座吊運到船相應的部位后找準中心,用琴鋼絲、玻璃聯通水管檢查并調整基座上平面,使其保持水平,劃出基座上需要氣割的部位并做好記號。

5.2.3 用氣割修整基座,使基座肘板下沿平面與甲板密接,間隙應不大于5mm,同時檢查基座上平面的水平要求。

5.2.4 基座與甲板焊接按工藝圖要求,先點焊定位,接著按圖每邊焊接100mm,交叉進行,然后依此漸進。焊縫須致密,肘板焊腳高度按圖紙要求。

5.3 金屬調整墊片的制作和安裝(僅適用于甲種安裝法)

5.3.1 錨絞機設備吊裝到基座上,用頂升螺栓調整錨絞機機座底平面,頂升高度約為活動墊片的厚度,使錨絞機設備處于水平狀態。在整個調整過程中用塞尺檢查聯軸器兩平面間的間隙及外圓平行度,使其保持一致,軸承間隙符合技術要求。此時離合器嚙合、分離自如。

5.3.2 測量錨絞機底平面與公共基座墊板之間的間隙,并配置相應的金屬墊片。墊片與錨絞機底座平面進行著色檢驗,要求著色均勻且接觸面大于60%。用0.06mm(局部允許0.1mm)塞尺允許塞入度不大于10mm。

5.3.3 上述墊片做好交驗合格后,插入墊片并擰緊緊固螺栓和螺母。擰緊力矩達到設定要求。

5.3.4 擰緊螺栓后,復檢各軸承的間隙,檢查離合器的嚙合與分離,直到符合要求為止。

5.3.5 將止推塊放到指定位置,使活絡楔塊露出接觸面約三分之一長度,并將止推塊焊牢,拂配活絡楔塊,使其與錨機底座緊密貼合,當接觸長度符合要求后將活洛楔塊與止推塊沿接觸方向均勻點焊三點。

5.4 澆注環氧樹脂墊片的安裝(僅適用于乙種安裝法)

5.4.1 澆注環氧樹脂墊片前錨絞機機座狀態應達到5.3.1的要求。

5.4.2 選擇合適的澆注環氧樹脂墊片的供應商(服務商)其澆注材料、操作規程等均應得到有關船級社的認可,并有多條船澆注工藝的實踐經驗。必要時應有書面認可文件。

5.4.3 墊片澆注前準備

5.4.3.1 檢查所需材料已準備好。

5.4.3.2 環氧樹脂.固化劑使用之前,至少將其置于20○C——25○C溫度下12小時,這可以保證攪拌效果和澆注粘度。

5.4.3.3 吊裝前應清除澆注環氧樹脂墊片區域內的牛油、銹斑、氧化鐵屑、灰塵、油漆等。

5.4.4 攔擋安裝

5.4.4.1 根據各種設備及安裝澆注環氧樹脂區域的不同,由供貨商提供欄檔尺寸。

5.4.4.2 安裝檔板使防溢出的高度與寬度在規定的范圍內。即寬度12—18mm,

高度大于15mm.,點焊檔板。并在檔板的底邊用密封膠泥填住縫隙。

5.4.4.3 將泡沫條切割成圍料,使其高度大于6mm,按照環氧樹脂墊片布置圖,塞于機身底平面與基座平面之間,螺孔(緊配螺孔除外)也可以用螺栓插人并將螺母用手擰緊,不管采用那種方法都要先用不融化油脂充分涂抹。

5.4.4.4 將檔板密封好,用脫膜劑噴灑內表面,確認所有可能的泄漏處均很好的被密封。在澆注前防止泄漏比澆注后堵漏容易得多。

5.4.5 澆注樣塊

澆注樣塊應系用與墊塊相同的材料并在相同的環境下同時澆注。

5.4.5 當環氧樹脂足夠固化后,須用巴科硬度機,檢測墊塊硬度,達到40即

表明環氧樹脂已固化,并取得驗船師和船東認可后,將加熱器移走,使澆注墊塊回到常溫。

5.5 按圖紙要求調整剎車支架。

5.6 按5.3.5的要求配置好止推塊。

5.7 其他

5.7.1 澆注環氧墊塊施工期間,周圍應暫停一切對此有影響的作業,如不能有震動、焊接、打磨等工作,澆注工作應連貫進行。

5.7.2 當用加熱器或熱風機輔助固化時,注意用電,施工周圍應有安全標志,并有專人看管。

6 檢驗

6.1 錨絞機安裝結束后,檢查錨絞機主軸直線度是否符合4.2及4.3的要求。

6.2 錨絞機安裝結束后,檢查離合器的操作是否符合4.4的要求。

6.3 錨絞機安裝結束后,檢查聯軸螺栓的預緊力是否符合4.5及5.3.3的要求。